前言

鋅鋁涂覆因其優(yōu)異防腐性能和無氫脆的特點(diǎn)廣泛應(yīng)用在汽車、電力,、化工,、海洋,、鐵路,、橋梁,、隧道,、造船,、國防軍事等領(lǐng)域廣為應(yīng)用,,圖1為鋅鋁涂層在緊固件上應(yīng)用圖片,。

緊固件的摩擦系數(shù)是緊固件應(yīng)用的關(guān)鍵指標(biāo),而影響摩擦系數(shù)最重要的工藝過程就是緊固件的表面保護(hù)工藝,。

今天就帶領(lǐng)大家詳細(xì)了解鋅鋁涂層工藝過程對緊固件的摩擦系數(shù)的影響,。

圖1

鋅鋁涂覆工藝過程:前處理——第一次底涂層涂覆——烘烤燒結(jié)——第二次底涂層涂覆——烘烤燒結(jié)——第一次封閉劑涂層涂覆——烘烤固化——第二次封閉劑涂層涂覆——烘烤固化——后處理,。具體工藝參數(shù):底涂層涂覆KL100/KL105(溫度:18~25℃,,工作粘度:37~40s,離心速度,,230轉(zhuǎn)/分,,離心時間,80s),,底涂層烘烤燒結(jié)(240℃±5℃*30min),。封閉劑涂覆DELTA—SEALGZ/DELTA—SEALRZ(離心速度,200轉(zhuǎn)/分離心時間,,40s),,封閉劑固化(240℃±5℃*30min)。摩擦系數(shù)實(shí)驗樣件:六角頭法蘭面螺栓,,其規(guī)格為M10*1.5*65,。材料為中碳合金鋼,機(jī)械性能為8.8級,。其主要性能指標(biāo)要求如下:

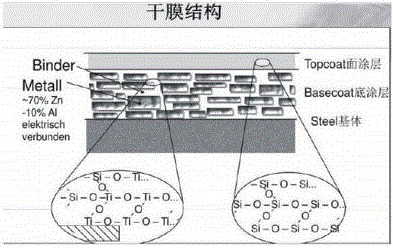

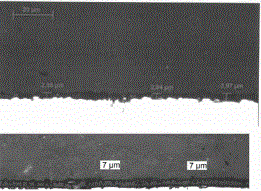

(2)微觀形貌:

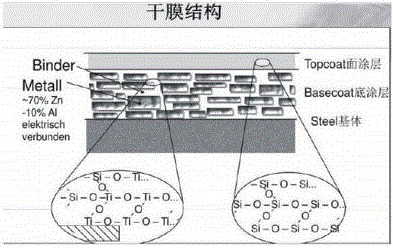

從微觀形貌可以看出,,鋅鋁涂層是一種將超細(xì)鋅鱗片和鋁鱗片疊合包裹在特殊粘結(jié)劑中的無機(jī)涂層。

一般尺寸為8-25微米的鱗片狀鋅,、鋁,、專用有機(jī)物的高分散混合層。該復(fù)合層在240℃左右高溫烘烤,,并經(jīng)過約30min保溫后,,形成覆蓋在基材表面非解鋅鋁高防腐涂層。

摩擦系數(shù)測試采用本案實(shí)驗采用的是Shatz公司生產(chǎn)的多功能螺栓緊固分析系統(tǒng),,型號為5413-2777試驗測試機(jī),。

以《ISO16047—緊固件的扭矩/夾緊力測試》為測試標(biāo)準(zhǔn)。該實(shí)驗測試機(jī)可以通過測試分析系統(tǒng)軟件程序,可以求得總摩擦系數(shù),、螺紋之間的摩擦系數(shù)及支承表面摩擦系數(shù),。

3.1 不同類型的涂覆結(jié)構(gòu)對總摩擦系數(shù)的影響:

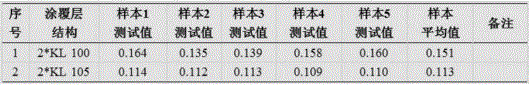

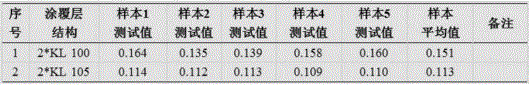

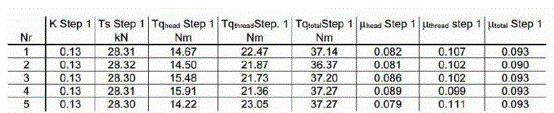

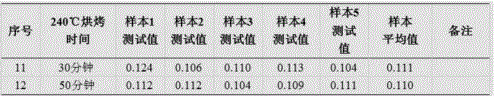

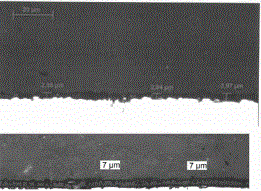

根據(jù)德國DELTA-MK公司的關(guān)于此兩種涂層的技術(shù)參數(shù),涂覆兩遍KL100和兩遍KL105的樣品(以下簡稱2*KL100和2*KL105,,以下同),,其總摩擦系數(shù)測試結(jié)果對比如下表:

初步結(jié)論:在相同的涂覆工藝條件,涂覆兩遍底涂層KL100樣品的總摩擦系數(shù)較涂覆兩遍底涂層KL105的總摩擦系數(shù)要高33.6%,。且涂覆兩遍底涂層KL100樣品的總摩擦系數(shù)實(shí)測值散差較大,,結(jié)果一致性差。

這也體現(xiàn)在德國DELTA-MK公司的涂料工藝說明中,,KL100只能作為專用的底涂層,,而不能作為面涂層的原因之一吧。

另外,,KL105中含有專門的潤滑劑,,也能起到減摩潤滑作用,致使總摩擦系數(shù)顯著地降低,,同時也能保證結(jié)果的一致性,。

由此可表明,總摩擦系數(shù)與底涂層種類和特性有密切關(guān)系,;應(yīng)根據(jù)不同類型需求,,綜合遴選出合適的底涂層滿足需要。

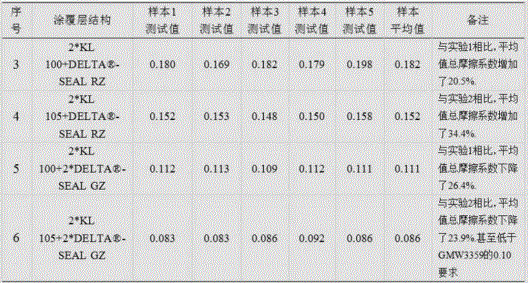

3.2 不同類型的封閉劑對總摩擦系數(shù)的影響:

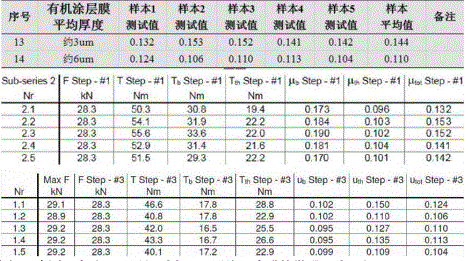

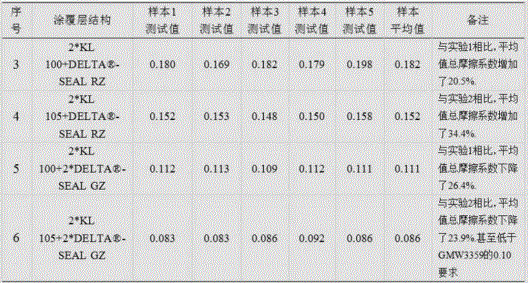

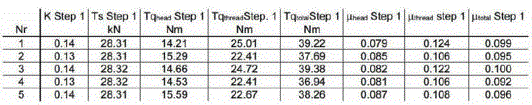

此試驗分別采用了兩種底涂層(KL100和KL105)以及兩種封閉劑(DELTA-SEALRZ和DELTA-SEALGZ),,進(jìn)行交叉了的試驗,;其樣件總摩擦系數(shù)如下表:

初步結(jié)論:DELTA-SEALRZ因處理液成中含有特殊增摩劑,導(dǎo)致總摩擦系數(shù)顯著地增加,。

DELTA-SEALGZ處理液中含有聚四氟乙烯顆粒的潤滑劑,,也能起到減摩潤滑作用,致使總摩擦系數(shù)顯著地降低,。

由此可表明,,總摩擦系數(shù)與封閉劑種類和特性有密切關(guān)系;封閉劑是涂覆工藝方面影響總摩擦系數(shù)的最關(guān)鍵因素,;實(shí)際生產(chǎn)中,,可根據(jù)不同需求,選擇不同類型的封閉劑來達(dá)到所需求的總摩擦系數(shù)要求,。

3.3 封閉劑在不同的烘烤溫度下對總摩擦系數(shù)的影響:

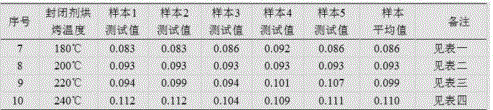

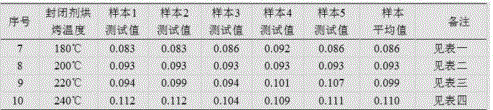

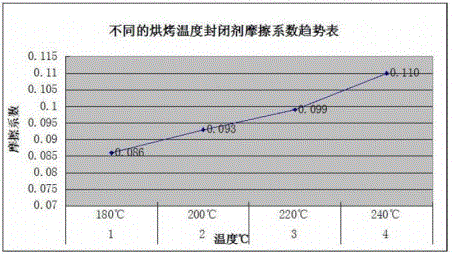

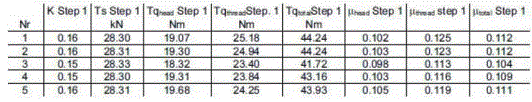

本組試驗采用了先涂覆二遍底涂層KL100烘干后,,再涂覆兩遍封閉劑(DELTA-SEALGZ),測試在不同溫度下烘烤DELTA-SEALGZ樣品的總摩擦系數(shù),,其具體實(shí)測值為下表:

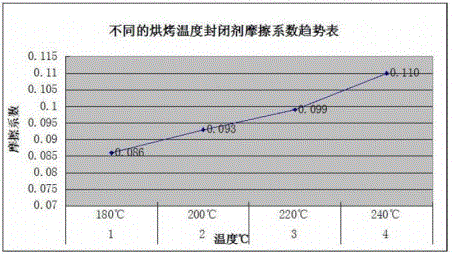

其隨烘烤溫度的變化趨勢如下:

初步結(jié)論:隨著溫度遞增,,總摩擦系數(shù)隨之增加,,具體的測試結(jié)果見表。

200°烘烤

220°烘烤

240°烘烤

進(jìn)一步而言,,DELTA-SEALGZ這種環(huán)氧樹脂型的封閉劑屬于烘烤固化型涂料,。其樹脂中的各基團(tuán),它們在常溫下足夠穩(wěn)定,,但加熱到較高溫度時,,基團(tuán)之間將快速地發(fā)生化學(xué)反應(yīng)使涂膜交聯(lián)固化。

溫度越高,,反應(yīng)速度越快,,交聯(lián)固化也越徹底,整個涂膜干硬更早,,但要防止溫度過高,,而導(dǎo)致涂膜黃變嚴(yán)重,。

另外,,溫度越高,體積小的溶劑分子越容易穿過樹脂分子間隙而擴(kuò)散到涂膜表面,,溶劑保留率就要低,,整個涂膜干硬更早。

3.4 封閉劑在不同的保溫時間對總摩擦系數(shù)的影響:

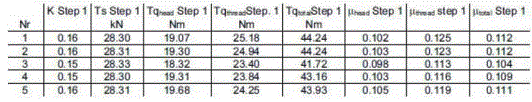

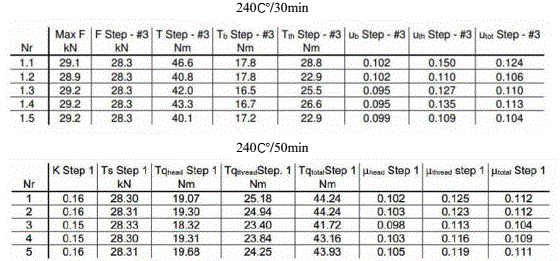

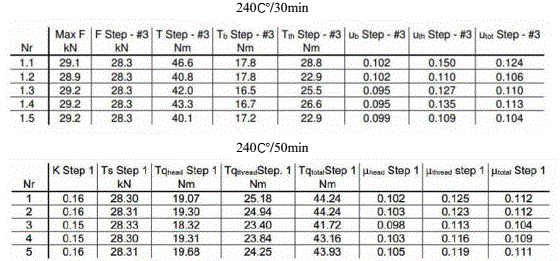

本次試驗采用了先涂覆二遍底涂層KL100烘干后,,再涂覆兩遍封閉劑(DELTA-SEALGZ),,測試在同一烘烤溫度不同的保溫時間下,DELTA-SEALGZ樣品的總摩擦系數(shù)的變化情況,,具體為下表:

初步結(jié)論:當(dāng)達(dá)到合適的烘干溫度后,,保溫時間相差不大時,對總摩擦系數(shù)的影響不大,。

在保溫階段,,保溫時間通常由涂膜化學(xué)交聯(lián)反應(yīng)所需的固化工藝時間所決定。此時,,體積小的溶劑分子已穿過樹脂分子間隙而擴(kuò)散到涂膜表面,,溶劑保留率將維持在一定的水平上,整個涂膜干硬度將基本不變,。

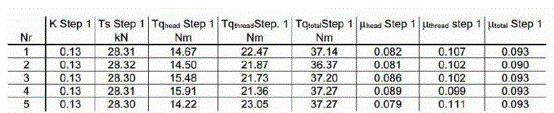

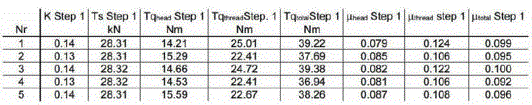

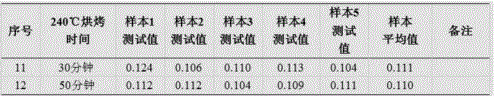

本次試驗采用了先涂覆二遍底涂層KL100烘干后,,再涂覆封閉劑(DELTA-SEALGZ),并固化烘干,。比較涂覆一遍和兩遍封閉劑樣品的總摩擦系數(shù),,具體如下表:

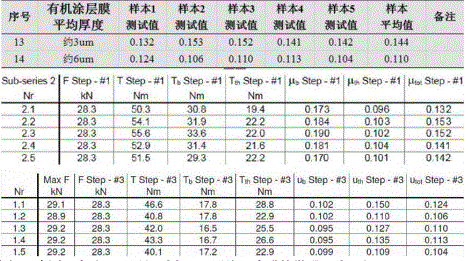

根據(jù)有機(jī)厚度測量方法,可以得到在不同平均厚度膜的微觀圖片,。如下圖:

根據(jù)固體摩擦理論,,在金屬表面涂上軟的涂層可以起到潤滑作用,,充當(dāng)潤滑膜的用。封閉劑(DELTA-SEALGZ)中含有聚四氟乙烯顆粒的潤滑劑,,能起到減摩潤滑作用,。

當(dāng)涂覆兩層有機(jī)涂層,鋅鋁涂層微觀表面的更加均勻和致密,,表面包裹越發(fā)光滑,,因此總摩擦系數(shù)自然隨之下降??傊?,封閉劑涂層越厚,總摩擦系數(shù)就越低,。

對于涂料施工來說,,涂料粘度過高會使施工困難,漆料霧化差,、流平性差,、表面不平滑等缺陷;涂料粘度過低,,會造成流掛,,形成不均勻涂膜,起不到涂膜應(yīng)有的保護(hù)作用,。

因此,,無論是具有減少摩擦系數(shù)的DELTA-SEALGZ,還是增加摩擦系數(shù)的DELTA-SEALRZ,,都應(yīng)該其合適的施工粘度范圍,,根據(jù)DELTA-MKS的介紹,其發(fā)貨粘度范圍在均在70±5秒(DIN53211粘度杯(3mm),,20°C),。

但在實(shí)際操作中,封閉劑粘度受外界環(huán)境溫度影響較大,;因此夏天與冬天的有較大的區(qū)別:如DELTA-SEALGZ,,夏天工作粘度要求在36-40s(DIN53211粘度杯(3mm),20°C).而在冬天,,工作粘度則規(guī)定在40-44s(DIN53211粘度杯(3mm),,20°C).

同樣地,外界環(huán)境溫度同樣也會影響封閉劑溶劑的揮發(fā),;如在夏天,,溶劑揮發(fā)太快:濃度很快升高,在同部位的固體份含量不一致,,動會導(dǎo)致外觀時深時淺,。這種現(xiàn)象尤其會體現(xiàn)在螺紋銳角和棱邊等部位,。

根據(jù)目前的經(jīng)驗和實(shí)驗數(shù)據(jù)統(tǒng)計,在滿足DELTA-MKS的規(guī)定的粘度條件,,涂覆的產(chǎn)品的摩擦系數(shù)不因封閉劑粘度變化而有較大的變化,。

4 總 結(jié)

通過多組實(shí)際的總摩擦系數(shù)實(shí)驗進(jìn)行綜合對比分析,得出鋅鋁涂層涂覆工藝與總摩擦系數(shù)的關(guān)系:

總摩擦系數(shù)與底涂層種類和特性有密切關(guān)系,;

總摩擦系數(shù)與封閉劑種類和特性有最為密切的關(guān)系,;封閉劑是表面處理方面影響摩擦系數(shù)的最關(guān)鍵因素;實(shí)際生產(chǎn)中,,可根據(jù)不同需求,,選擇不同類型的底涂層和封閉劑組合來達(dá)到所需求的摩擦系數(shù)要求;

在工藝范圍內(nèi),,隨著溫度的遞增,,總摩擦系數(shù)將隨之增加;

當(dāng)達(dá)到合適的烘干溫度后,,保溫時間相差不大時,,對摩擦系數(shù)的影響不大;

封閉劑涂層越厚,,總摩擦系數(shù)越低,;

在規(guī)定的粘度條件,,摩擦系數(shù)不因封閉劑粘度變化而有較大的變化,。

阿里巴巴

阿里巴巴 淘寶

淘寶