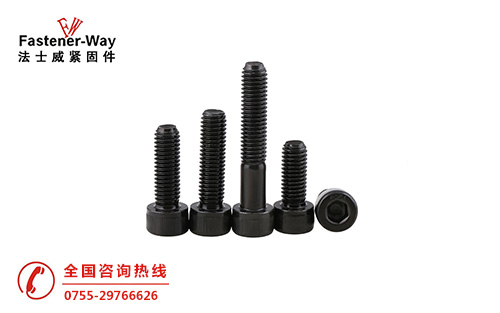

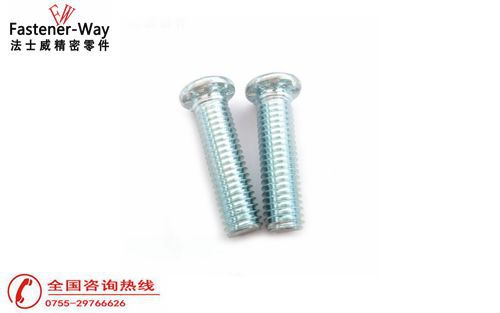

我們的螺絲在電鍍藍鋅,、白鋅、彩鋅,、或其它電鍍層,,客戶會要求鹽霧測試48H/72H無異常。而在鹽霧試驗過程中呈現(xiàn)白銹表明電鍍層(鋅層等)已氧化——氧化鋅是白色粉狀,,而呈現(xiàn)紅銹則意味著素材本身已開始氧化——氧化鐵咱們都見過褐紅色,。許多時候在鹽霧查驗中,還沒等白銹現(xiàn)呈現(xiàn)之前,,卻呈現(xiàn)了黑點或黑斑.

形成這種黑點原因是:電鍍層外表的雜質(zhì)氧化了,,它既不是鋅層氧化,也不是素材氧化,,而是鍍層中的雜質(zhì)氧化的結(jié)果,。

那么鍍層中的雜質(zhì)是怎樣來的呢?主要來自電鍍槽里的電鍍液(電解液),。電鍍液含有金屬離子,、電解質(zhì)及其它添加劑,。本不應(yīng)有雜質(zhì),但由于鍍槽重復(fù)的應(yīng)用,,被鍍工件外表的雜屑,,墜落的金屬,甚至未洗潔凈的油污殘留在鍍槽中,。如不及時清理或更換電鍍液,,雜質(zhì)就跟著鍍層離子附著在工件外表。每批電鍍的產(chǎn)品雜質(zhì)或多或少都有僅僅程度不一樣,,體現(xiàn)在鹽霧查驗中的黑點也不一樣,,有的肉眼看不見被視為無黑點,而有的就很明顯,。

怎樣防止電鍍液中雜質(zhì)過多呢,?要及時清理電鍍槽,更換電鍍液以及鍍前充分的清洗工件防止油污雜屑,。咱們電鍍的產(chǎn)品有的批次查驗下來很好無黑點,,有的批次又有黑點,顯然這與電鍍廠替換電鍍液的時機有關(guān)系,,剛換的電鍍液出來的無黑點,,而雜質(zhì)過多的電鍍槽出來的產(chǎn)品就有黑點了。

阿里巴巴

阿里巴巴 淘寶

淘寶