-

-

【干貨】不銹鋼緊固件產品鎖死怎么辦

2022-07-01

- 關于塑料螺絲 ,,你真的了解嗎 2023-07-14

- 緊固件基礎知識FAQ(四)| 你一定要了解的8個緊固件基本常識 2023-07-03

- 法士威2023年第二季度工作總結Party圓滿落下帷幕 2023-07-01

- 法士威2023第一季度工作總結 part,圓滿收官 2023-04-02

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網責任編輯: 法士威精密零件 閱讀量: 發(fā)表時間:2023-12-29

大家有沒有參加知識挑戰(zhàn)賽啊~知識就是力(cai)量(fu)這句話可一點沒錯呢,。我們平時要多積累技術知識哦,!今天我們就來看看如何提高螺栓連接的強度,?從以下五點來實現(xiàn)。

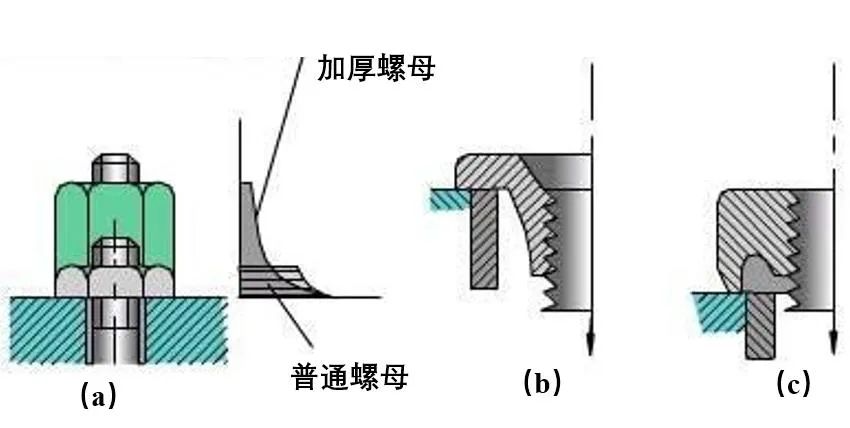

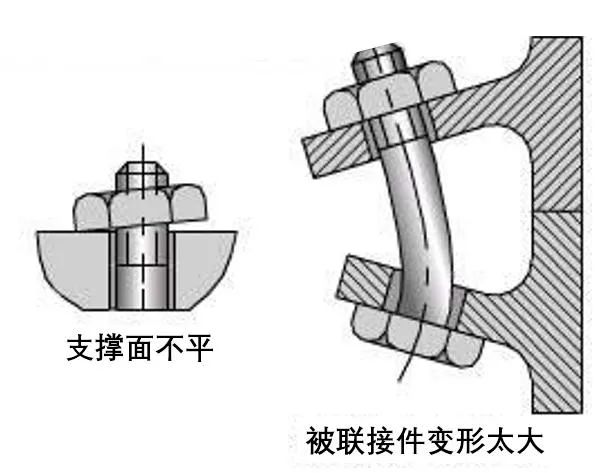

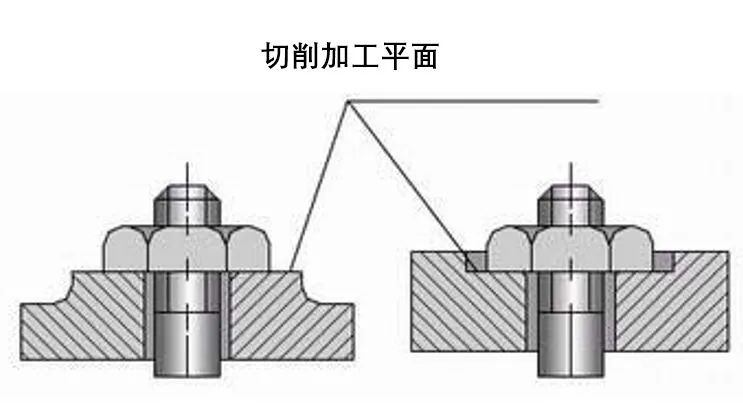

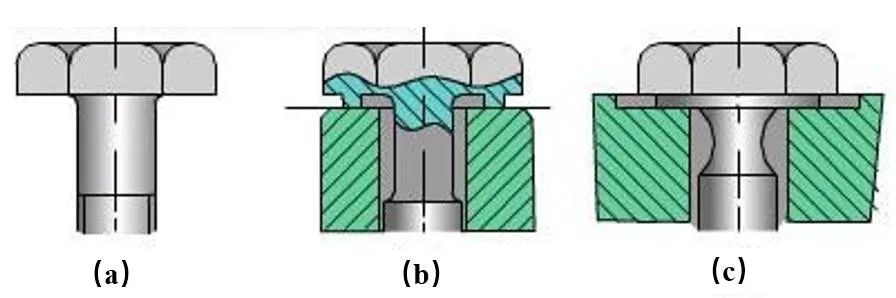

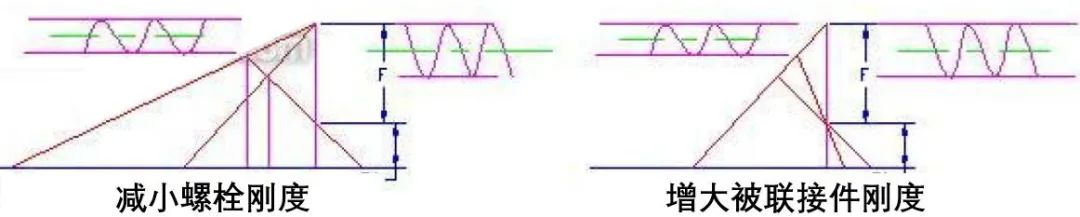

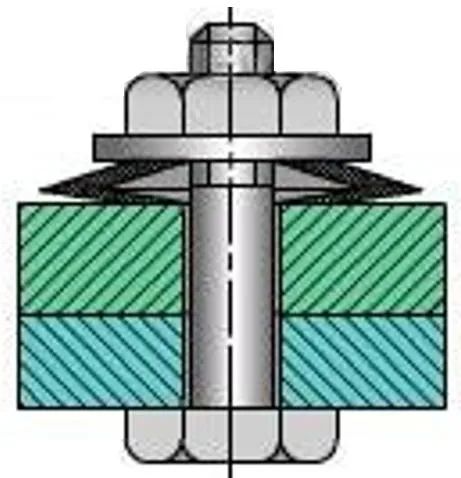

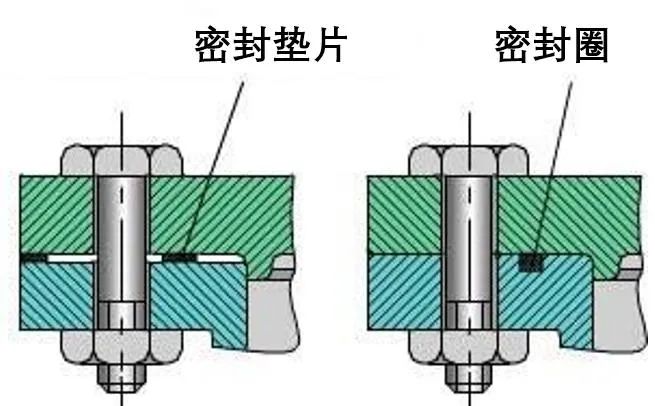

采用普通螺母時,,軸向載荷在旋合螺紋各圈間的分布是不均勻的,,如圖1(a)所示,從螺母支承面算起,,第一圈受載最大,,以后各圈遞減。 理論分析和試驗證明,,旋合圈數越多,,載荷分布不均的程度也越顯著,到第 8~10 圈以后,,螺紋幾乎不受載荷,。 所以,,采用圈數多的厚螺母,并不能提高聯(lián)接強度,。若采用圖1(b) 的懸置(受拉)螺母,,則螺母錐形懸置段與螺栓桿均為拉伸變形,有助于減少螺母與栓桿的螺矩變化差,,從而使載荷分布比較均勻,。圖 1(c)為環(huán)槽螺母,其作用和懸置螺母相似,。 圖1 由于設計,、制造或安裝上的疏忽,有可能使螺栓受到附加彎曲應力(圖2),, 這對螺栓疲勞強度的影響很大,,應設法避免。 例如,,在鑄件或鍛件等未加工表面上安裝螺栓時,,常采用凸臺或沉頭座等結構,,經切削加工后可獲得平整的支承面(圖3),。 圖2 圖3 螺紋的牙根、螺栓頭部與栓桿交接處,,都有應力集中,,是產生斷裂的危險部位。其中螺紋牙根的應力集中對螺栓的疲勞強度影響很大,。 可采取增大螺紋牙根的圓角半徑,、在螺栓頭過渡部分加大圓角(圖 4(a))或切制卸載槽(圖 4(b)、4(c))等措施來減小應力集中,。 圖4 螺栓的最大應力一定時,,應力幅越小,疲勞強度越高,。在工作載荷和剩余預緊力不變的情況下,,減小螺栓剛度或增大被聯(lián)接件的剛度都能達到減小應力幅的目的(見圖 5),但預緊力則應增大,。 圖 5 圖 6 為了增大被聯(lián)接系統(tǒng)的剛度,,不宜用剛度小的墊片。圖7 所示的密封連接以用密封圈為佳,。 圖 7 制造工藝對螺栓的疲勞強度有很大影響,。對于高強度鋼制螺栓,更為顯著,。采用輾制螺紋時,,由于冷作硬化的作用,表層有殘余壓應力,,金屬流線合理,,螺栓疲勞強度比車削的高。碳氮共滲,、氮化,、噴丸處理都能提高螺栓疲勞強度。