-

-

六角螺栓的四種防松措施,,你知道嗎,!

2019-04-28

- 關(guān)于塑料螺絲 ,,你真的了解嗎 2023-07-14

- 緊固件基礎(chǔ)知識(shí)FAQ(四)| 你一定要了解的8個(gè)緊固件基本常識(shí) 2023-07-03

- 法士威2023年第二季度工作總結(jié)Party圓滿落下帷幕 2023-07-01

- 法士威2023第一季度工作總結(jié) part,,圓滿收官 2023-04-02

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網(wǎng)責(zé)任編輯: 法士威精密零件 閱讀量: 發(fā)表時(shí)間:2023-07-11

螺紋作為在機(jī)械中的主要連接與傳動(dòng)應(yīng)用之一,,其作用不可忽視。在不同的應(yīng)用場(chǎng)合中,,要選擇合適的螺紋形式及其加工方法,。今天我們就分享一下螺紋加工相關(guān)知識(shí)。

一、螺紋的主要功能

實(shí)現(xiàn)機(jī)械耦合

- 通過(guò)將旋轉(zhuǎn)/線性運(yùn)動(dòng)轉(zhuǎn)化為線性/旋轉(zhuǎn)運(yùn)動(dòng)來(lái)傳遞運(yùn)動(dòng)

- 實(shí)現(xiàn)機(jī)械效益,;利用較小的力產(chǎn)生較大的力,。

二、螺紋牙型

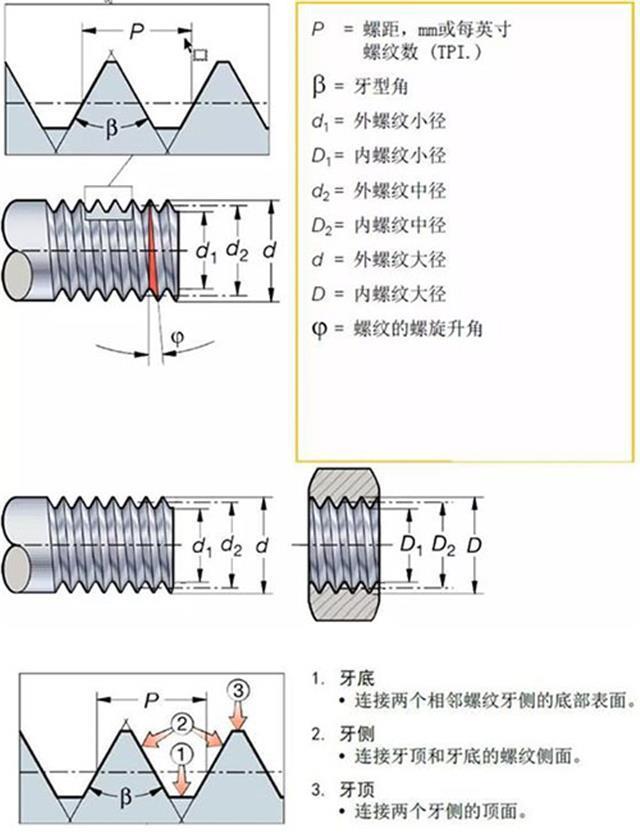

螺紋牙型定義了螺紋的幾何形狀,,包括零件直徑 (大徑,、中徑和小徑)、螺紋牙型角,、螺距,、半徑和螺旋升角。

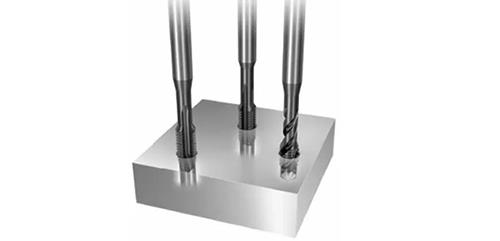

(配圖)

最常見(jiàn)的螺紋牙型:

三,、螺紋加工方法

適合不同零件,、螺紋牙型和螺距的各種螺紋加工方法和刀具。每種螺紋加工方法和刀具在特定情況下都有其自己的優(yōu)點(diǎn),。在開(kāi)始前,,需要綜合螺紋加工的初始考慮因素。

螺紋:

考慮待加工螺紋的以下尺寸和質(zhì)量要求:

外螺紋還是內(nèi)螺紋

螺紋牙型 (例如公制,、UN)

螺距右旋還是左旋螺紋

螺紋頭數(shù)

公差 (牙型,、位置)

零件:

考慮特征之后,觀察零件:

工件能否安全夾緊

排屑或切屑控制是否是關(guān)鍵問(wèn)題

材料是否具有良好的斷屑特性

零件生產(chǎn)批量

單頭或多頭螺紋

(

(

機(jī)床:

機(jī)床考慮因素包括:

穩(wěn)定性,、功率和扭矩,,特別是對(duì)于較大直徑

切削液和冷卻液供應(yīng)

是否需要高壓冷卻液來(lái)對(duì)長(zhǎng)切屑材料斷屑

適合所選螺紋加工方法的可用刀位數(shù)量

轉(zhuǎn)速限制,特別是對(duì)棒材進(jìn)給機(jī)和小直徑

夾緊可能性,,是否有副主軸或尾座

是否提供有螺紋加工循環(huán)

四、螺紋加工方法優(yōu)點(diǎn)

每種螺紋加工方法在特定情況下都有其自己的優(yōu)點(diǎn),。

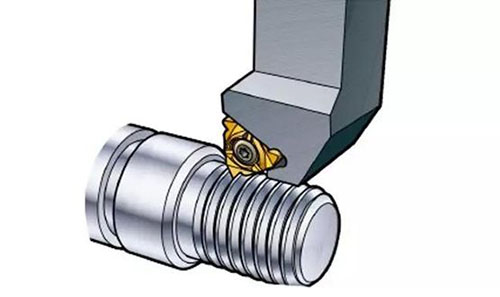

1.螺紋車(chē)削

高生產(chǎn)率的螺紋加工方法

對(duì)圍繞旋轉(zhuǎn)中心旋轉(zhuǎn)的零件加工螺紋

涵蓋螺紋牙型的數(shù)量最多

提供良好的表面質(zhì)量和螺紋質(zhì)量

2.螺紋銑削

對(duì)非旋轉(zhuǎn)零件加工螺紋,,在旋轉(zhuǎn)零件的旋轉(zhuǎn)中心之外加工螺紋

斷續(xù)切削在加工所有材料時(shí)都能確保良好的斷屑性能

低切削力使其能夠在長(zhǎng)懸伸和薄壁零件中加工螺紋

能夠靠近臺(tái)肩或底部加工螺紋,而無(wú)需使用退刀槽

可以加工不易安裝到車(chē)床上的大型工件

能夠加工大直徑螺紋,,且功率和扭矩要求低

3.攻絲

生產(chǎn)率高且經(jīng)濟(jì)的螺紋加工方法,,尤其適用于加工較小的螺紋

涵蓋最常用螺紋牙型

適用于各種各樣的機(jī)床,既能加工旋轉(zhuǎn)零件,,又能加工非旋轉(zhuǎn)零件

種類(lèi)繁多的材料特定產(chǎn)品可確保良好的切屑控制

容易進(jìn)行深孔螺紋加工

可以進(jìn)行成形螺紋加工

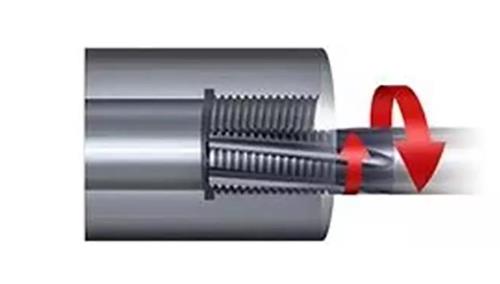

4.螺紋旋風(fēng)銑

適用于細(xì)長(zhǎng)零件,,例如螺釘

能夠加工出高質(zhì)量的螺紋,而不會(huì)彎曲

只需單次走刀便可去除所有余量,,從而縮短生產(chǎn)周期

通過(guò)將旋風(fēng)銑刀盤(pán)傾斜至螺旋升角加工精確的螺紋

良好的切屑控制能夠?qū)崿F(xiàn)更加連續(xù)的高生產(chǎn)率加工

需要具有螺紋旋風(fēng)銑能力的機(jī)床

加工過(guò)程中,,我們也要不斷校驗(yàn)與修正,進(jìn)行精確的計(jì)算,,最后是一些螺紋后加工過(guò)程綜合知識(shí)要點(diǎn):

螺紋車(chē)削加工需要考慮的一些關(guān)鍵因素:

在螺紋車(chē)削前檢查工件直徑是否有正確的加工余量,,增加0.14mm作為牙頂余量。

在機(jī)床中精確定位刀具。

檢查切削刃相對(duì)于中徑的設(shè)置,。

確保使用正確的刀片槽型 (A,、F或C)。

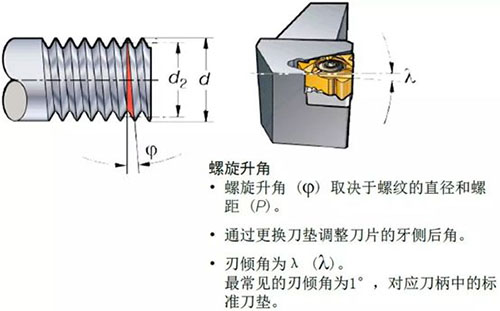

通過(guò)選擇合適的刀墊確保有充足且均勻的間隙 (刀片-刀墊刃傾角),,以獲得正確的牙側(cè)間隙,。

如果螺紋不合格,則檢查包括機(jī)床在內(nèi)的整個(gè)裝夾,。

檢查螺紋車(chē)削可用的數(shù)控程序,。

優(yōu)化進(jìn)刀方法、走刀次數(shù)和尺寸,。

確保正確的切削速度以滿足應(yīng)用要求,。

如果工件螺紋的螺距錯(cuò)誤,則檢查機(jī)床螺距是否正確,。

在切入工件之前,,建議刀具應(yīng)以3倍螺距的最小距離開(kāi)始。

高精度冷卻液能夠延長(zhǎng)刀具壽命并改善切屑控制,。

快換系統(tǒng)可確保簡(jiǎn)單快速的裝夾,。

為了實(shí)現(xiàn)最佳生產(chǎn)率和刀具壽命,首選為多牙型刀片,,第二選擇為全牙型單刃刀片,,第三選擇為V牙型刀片。

攻絲加工孔尺寸和公差:

切削絲錐底孔尺寸的基本計(jì)算:

D = TD - TP

D = 孔徑

TD = 名義螺紋直徑

TP = 螺距

例:M10 x 1.5切削絲錐的孔尺寸為10-1.5=8.5mm

擠壓絲錐底孔尺寸的基本計(jì)算:

D = TD - (TP/2)

D = 孔徑

TD = 名義螺紋直徑

TP = 螺距

例:M10 x 1.5擠壓絲錐的鉆頭尺寸為10-(1.5/2)=9.3mm